Ночники Broken Fragile

Концепция

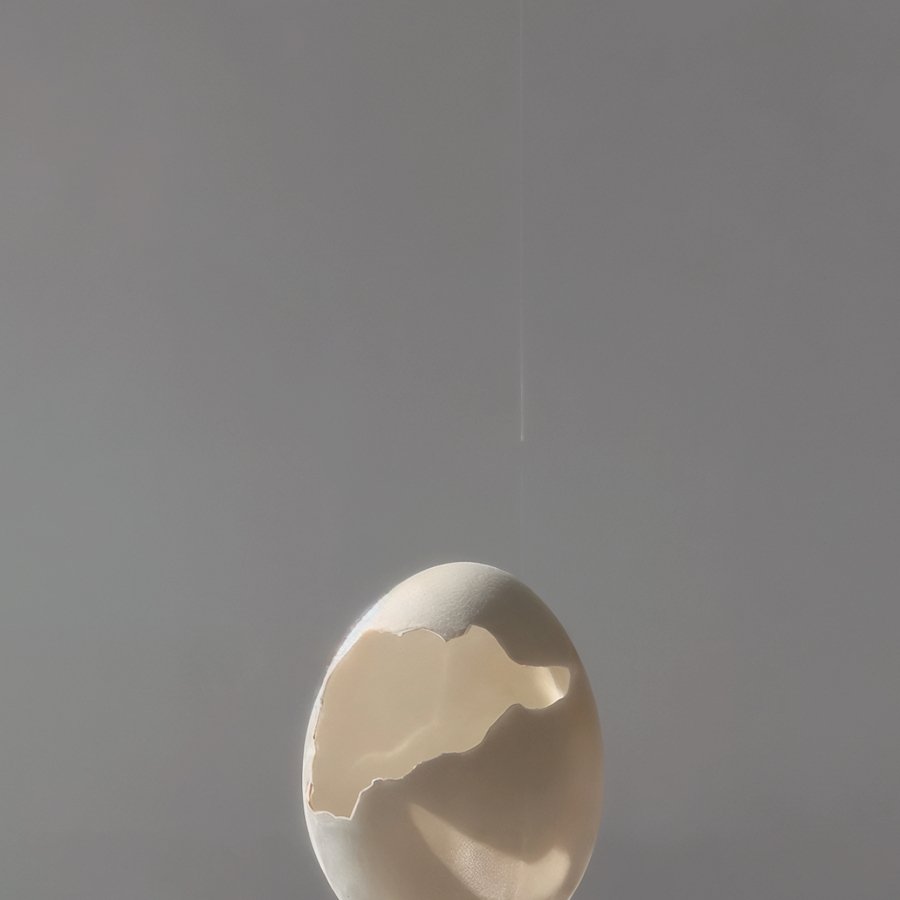

Цель проекта — создание физического объекта с помощью инструментов нейросетей. В качестве предмета исследования я выбрала биологический материал — яичную скорлупу — и воссоздала из пластика ночник, имитирующий его эстетические и структурные свойства.

Коллекция представляет собой набор пластиковых насадок разных форм и размеров, устанавливаемых на стеклянное основание.

Broken Fragile — серия функциональных арт-объектов, философия которых основана на хрупкости формы. Яичная скорлупа эволюционировала, чтобы сохранять целостность, но при этом легко раскрываться, выпуская новую жизнь. Этот парадокс прочности и уязвимости лежит в основе коллекции.

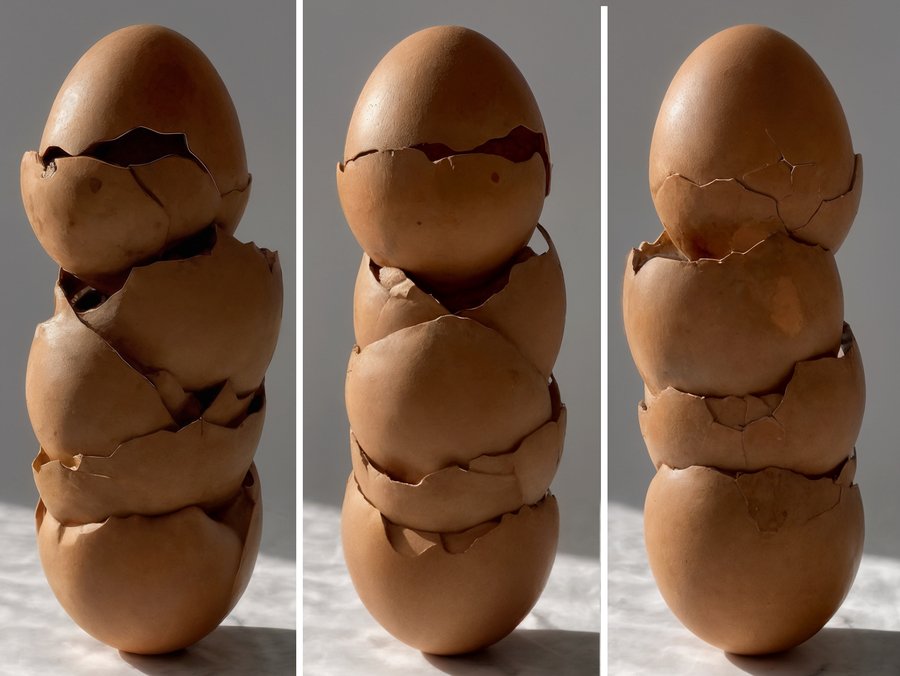

В серию входят объекты разных размеров и оттенков, отсылающие к белой и перепелиной скорлупе, а также абстрактные формы и цвета, призванные стать аутентичным акцентом в современном интерьере.

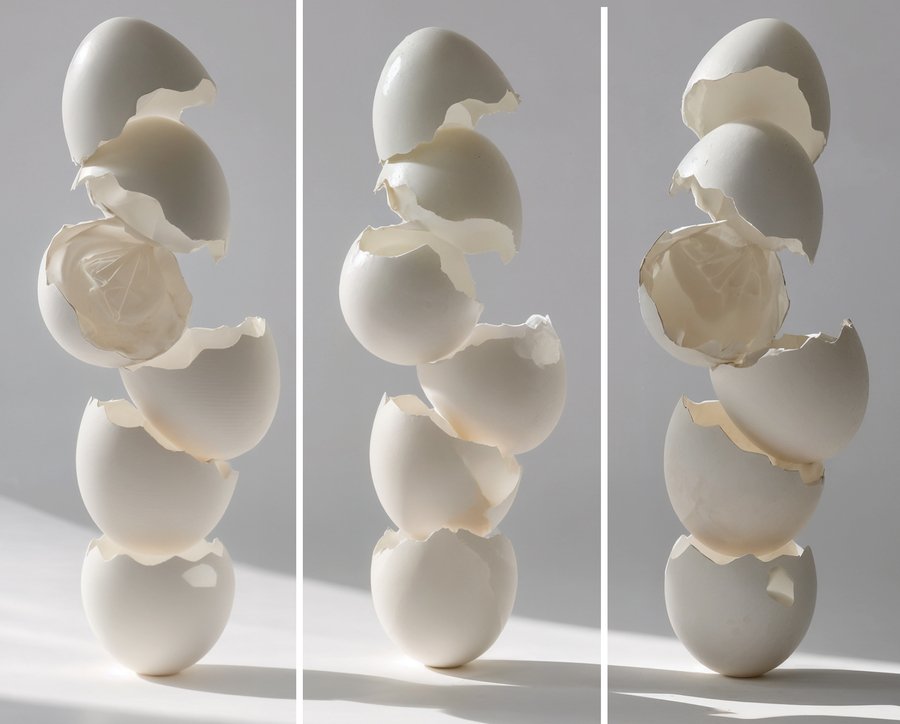

Серия объектов

Серия объектов Broken Fragile

Встроенная подсветка в стеклянном подуиме

Ракурсы объектов

Постер

Рекламный постер

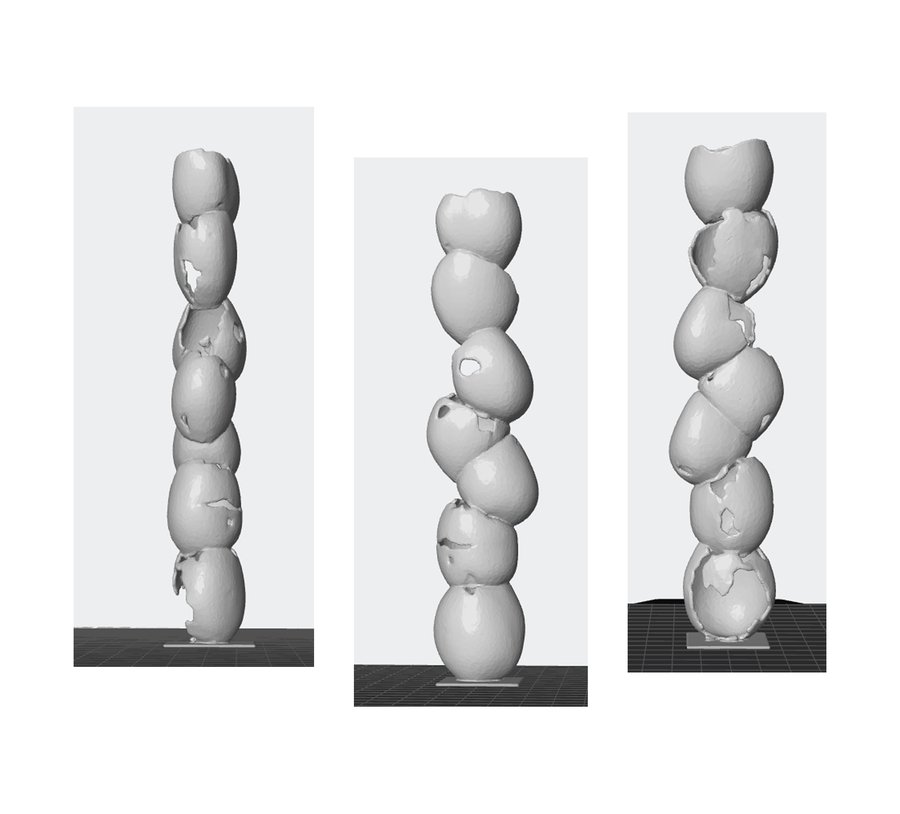

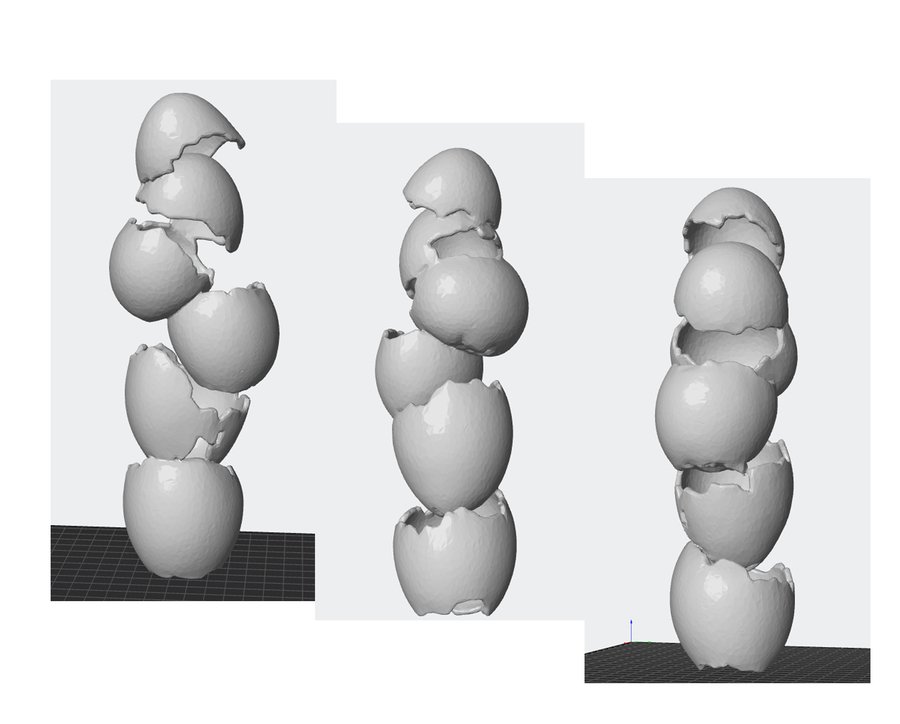

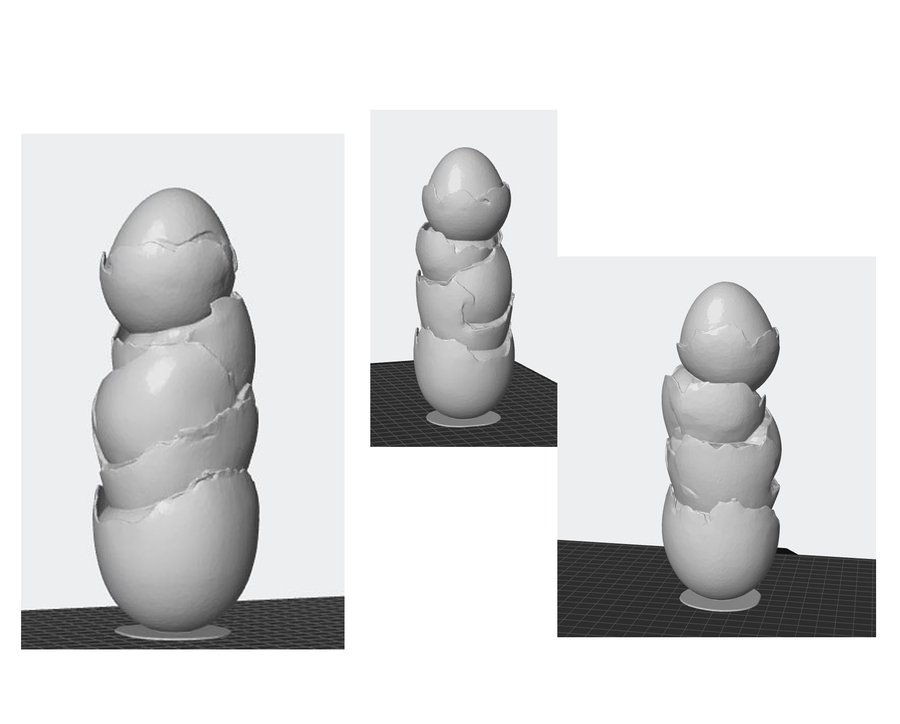

Эскизы

Эскизы объектов

Техническое задание на производство

Название серии: «Broken Fragile» Количество объектов в серии: 5 Максимальная и минимальная высота: max: 200 мм, min: 10 мм Основная задача — создание монолитной формы сложной композиции. Модели: цельные Формат исходных моделей: STL

2. Целевые материалы для конечного изделия 2.1. Основной корпус («скорлупа»):

Материал: Фотополимерная смола для 3D-печати.

Ключевое требование: Высокое светорассеивание (high haze). Материал должен быть не прозрачным (clear), а полупрозрачным, матово-молочным, имитирующим фактуру натуральной известковой скорлупы куриного яйца.

Рекомендуемый тип: ABS-подобная смола категории «Translucent White» / «Milky» / «High Diffusion» (например, Siraya Tech Sculpt Ultra White, Elegoo ABS-Like Translucent с тонировкой).

2.2. Основание (подиум):

Материал: Оптически прозрачное силикатное стекло или литой акрил (ПММА).

Требования:

Вес и устойчивость: Материал и конструкция должны обеспечивать устойчивость всей конструкции. Толщина: 8-15 мм.

Прозрачность: Максимальная, для создания эффекта «парящей» скорлупы.

Обработка кромок: Полировка (polished edge) для безопасности и эстетики.

3. Технология производства «скорлупы» 3.1. Основной метод: 3D-печать на фотополимерном (LCD/DLP/SLA) принтере.

3.2. Критические параметры печати:

Толщина стенки изделия: 1.8 — 2.2 мм (оптимальный баланс между прочностью тонкой оболочки и качеством светорассеивания).

Ориентация на платформе: Для минимизации видимых слоев и точек контакта поддержек.

Толщина слоя: 30-50 микрон для обеспечения плавности геометрии.

4. Критически важные требования к фотополимерной смоле 4.1. Оптические свойства:

Степень прозрачности: Высокий коэффициент светорассеивания (мутность). Изделие не должно быть прозрачным, а равномерно «светиться изнутри».

Цветовой оттенок: Нейтрально-белый или теплый (слоновая кость, бежевый) без выраженной желтизны или голубизны после отверждения.

4.2. Механические свойства:

Прочность: Умеренная ударная вязкость (ABS-подобные свойства) для предотвращения растрескивания тонкостенной конструкции при случайном воздействии.

Стабильность: Минимальная деформация и усадка в процессе печати и пост-отверждения.

5. Процесс постобработки 3D-печатной «скорлупы» 5.1. Подготовительный этап:

Промывка: Двойная промывка в изопропиловом спирте (IPA) для полного удаления непрореагировавшей смолы с поверхности.

Сушка: Полная сушка перед дальнейшими операциями.

.2. Механическая обработка:

Удаление поддержек: Аккуратное удаление с последующей зачисткой мест контакта.

Матование поверхности (Ключевой этап): Обработка внешней поверхности абразивной губкой (Scotch-Brite) или наждачной бумагой градации P400-P600. Цель: Устранить пластиковый глянец, придать микрошероховатость, максимально приближающую тактильные и светорассеивающие свойства к натуральной скорлупе.

5.3. Финишное отверждение и обработка:

УФ-отверждение: Полное отверждение в камере со всех сторон для достижения окончательной прочности и стабильности материала.

Процесс работы

Исследование: 1. Поиск идеи с помощь DeepSeek 2. Поиск референсов 3. Пробные генерации 4. Генерация объектов серии

Создание 3D-моделей: 1. Подготовка фото 2. Генерирование 3D-моделей в Krea.ai 3. Устранение артефактов и проблем, проверка размеров моделей. 4. Проверка модели на техническую корректность и пригодность к печати в Anycubic

Визуализация: 1. Генерирование кадров серии бусин и промо-материалов в Krea.ai (nanobanano) 2. Дизайн постеров и логотипа

Написание ТЗ: 1. Составление ТЗ на производство в DeepSeek 2. Исправление ошибок и неточностей 3. Презентация проекта

STL