Амфибийная форма: бытовой объект между природным и искусственным

Введение

Проект представляет собой серию функциональных 3D-объектов, в основе формообразования которых лежит образ лягушки, использованный не как иллюстративный или декоративный мотив, а как структурный прототип. Серия исследует возможность трансформации зооморфной формы в утилитарный предмет, пригодный для серийного производства средствами аддитивных технологий.

Лягушка в данном проекте рассматривается как пограничная фигура — биологически, формально и культурно. Как амфибия, она существует между средами, что делает её удобной моделью для анализа переходных состояний: между природным и искусственным, между объектом наблюдения и объектом использования, между скульптурной формой и промышленным изделием. Эта промежуточность становится ключевой концептуальной рамкой всей серии.

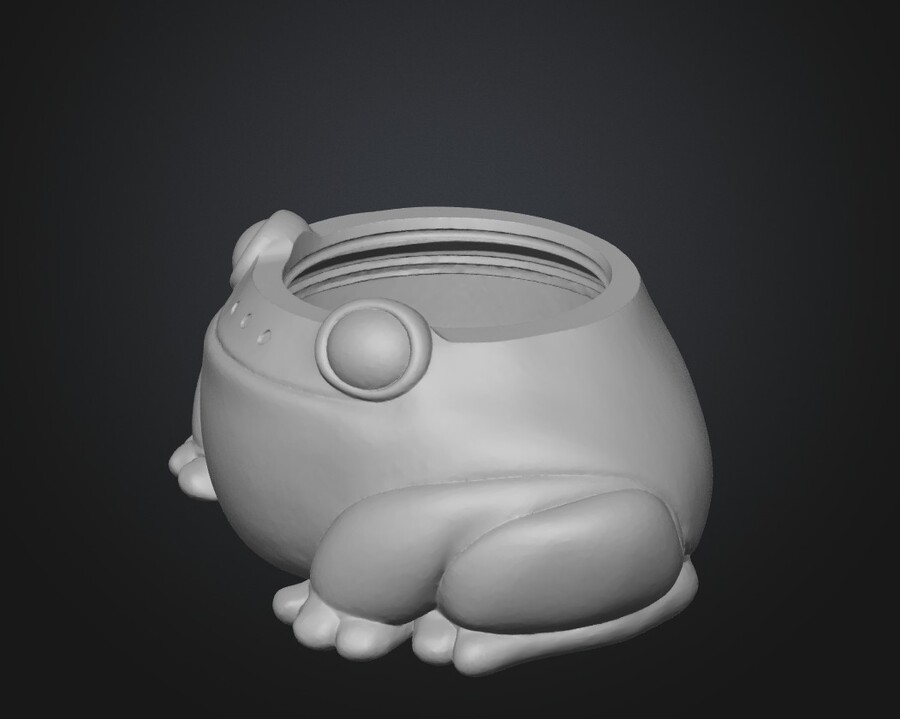

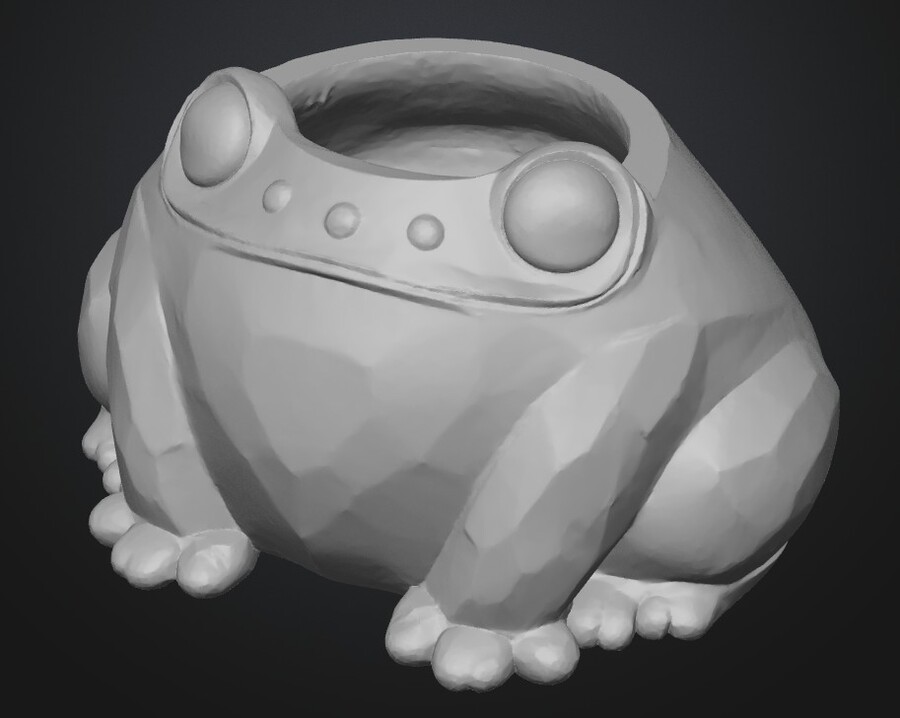

В рамках проекта лягушка лишается повествовательных, эмоциональных и декоративных характеристик. Отсутствует апелляция к персонажу, символике или нарративу. Вместо этого используется редуцированная морфология: обобщённые объёмы, симметрия, вертикальная ориентация формы, устойчивое основание. Образ лягушки функционирует как формальная матрица, позволяющая выстраивать вариации объекта без утраты узнаваемости и без выхода за пределы единой стилистической системы.

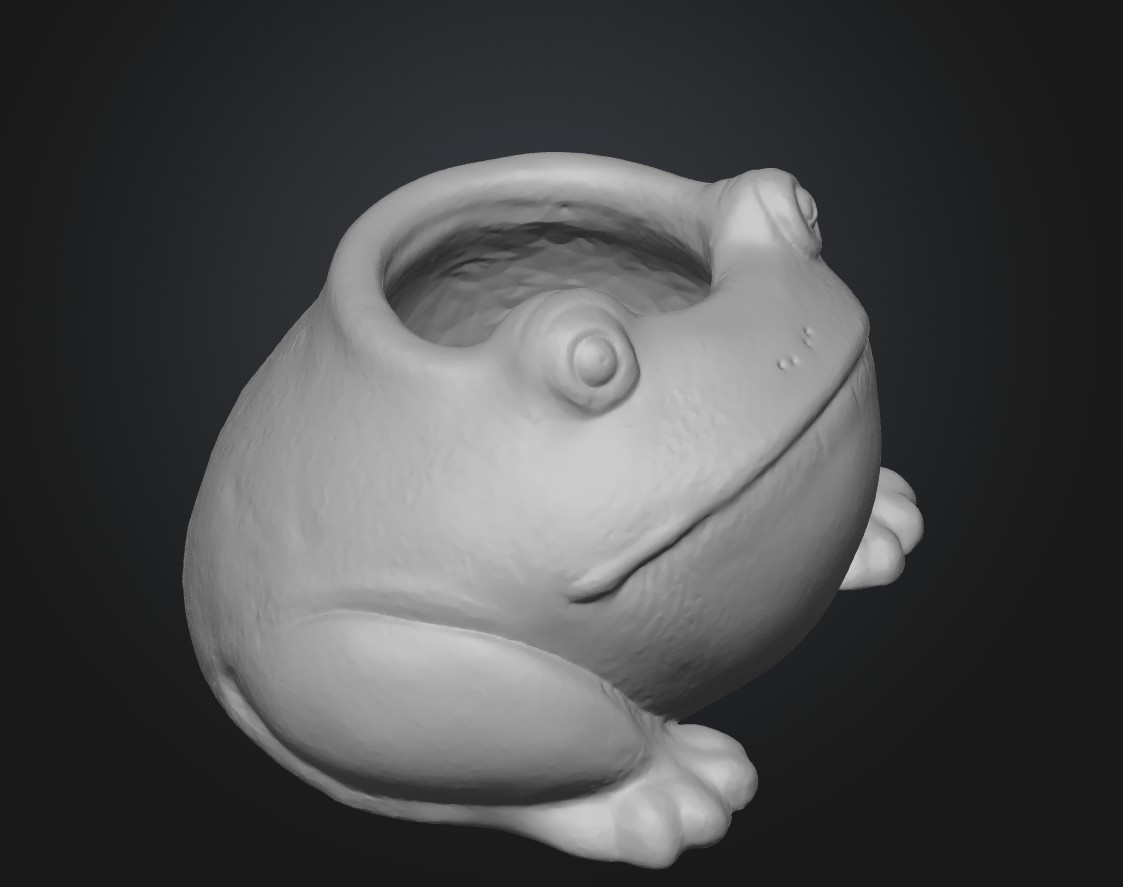

Центральным объектом серии является ваза — один из наиболее нейтральных и исторически устойчивых типов бытовых предметов. Выбор вазы обусловлен её двойственной природой: с одной стороны, это утилитарный контейнер, с другой — объект, традиционно находящийся на границе между функцией и декоративностью. В проекте ваза используется как формат, позволяющий интегрировать зооморфную форму не поверхностно, а конструктивно: отверстие, внутренний объём и пропорции являются продолжением общей пластической логики объекта.

Эскизы

Рекламные постеры

ТЗ

Серия ваз изготавливается методом аддитивного производства (3D-печать) по технологии FDM / FFF. Все объекты проектируются как цельные монолитные изделия, не требующие сборки или склеивания после печати.

Рекомендуемые материалы: PLA, PLA+ или PETG. Материал выбирается без наполнителей, допускаются нейтральные и каменно-серые цветовые пигменты.

Толщина стенок изделий составляет не менее 2,5–3 мм, в зонах повышенной нагрузки и в основании — до 4 мм. Дно утолщённое, не менее 4 мм, для обеспечения устойчивости объекта на горизонтальной поверхности. Внутренний объём цельный, без перегородок и скрытых полостей. Основное отверстие располагается в верхней части изделия и интегрировано в общую геометрию формы. Дренажное отверстие допускается как опциональный элемент.

Форма объектов разрабатывается с учётом ограничений 3D-печати: максимальный угол нависания без поддержек — до 50°, минимальный радиус скруглений — 1,5–2 мм, минимальный размер выступающих элементов — не менее 4 мм. Геометрия должна обеспечивать стабильную печать без деформаций и сложной постобработки.

Максимальные габариты одного изделия не превышают 250 × 250 × 300 мм. Допускается масштабирование при сохранении пропорций и конструктивных толщин.

Рекомендуемая ориентация печати — вертикальная, дном к столу. Визуально значимые поверхности ориентируются таким образом, чтобы минимизировать выраженность слоёв печати.

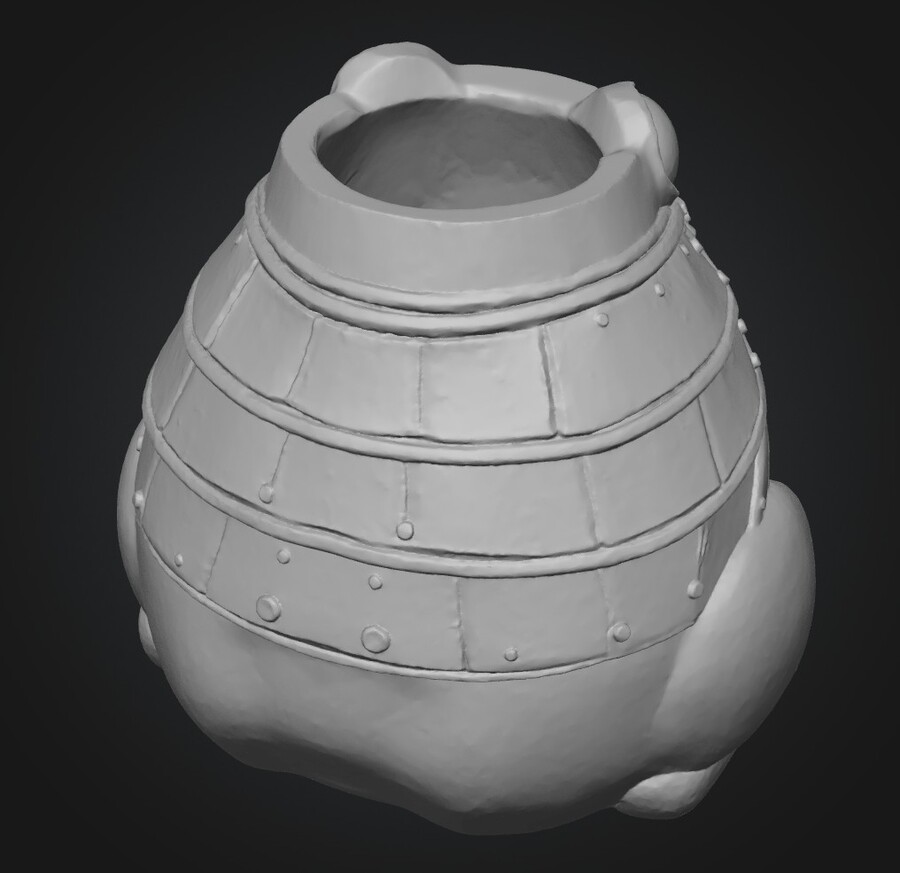

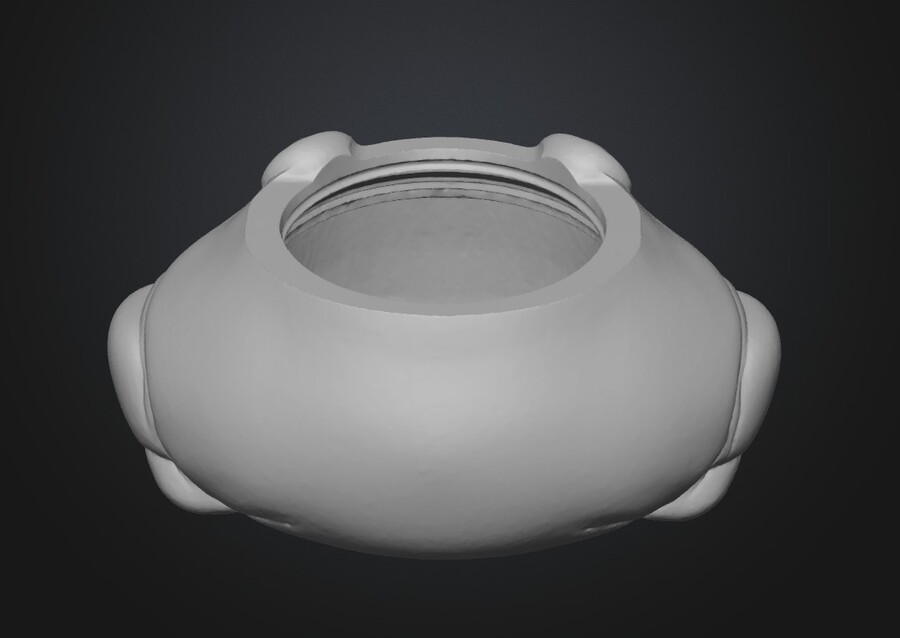

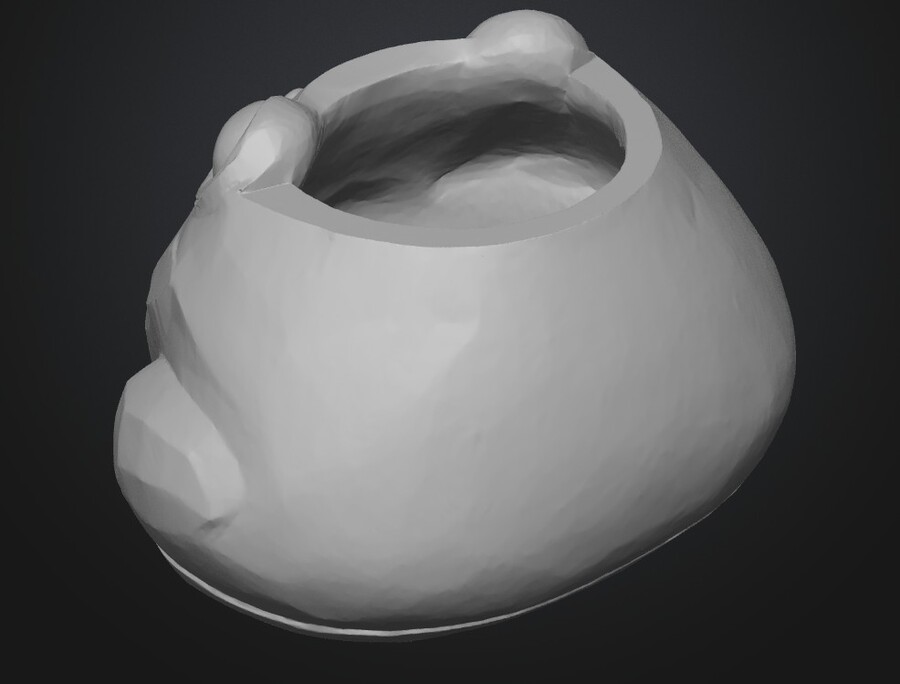

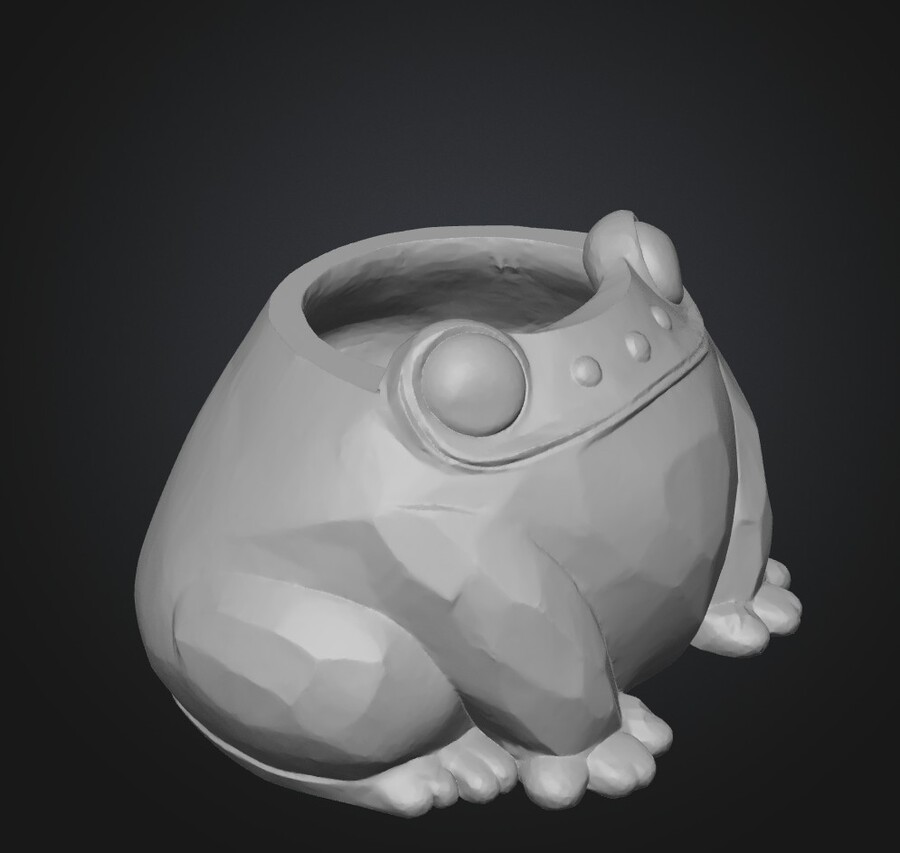

3D — модели

Описание процесса производства

Процесс создания серии ваз начинается с разработки концепции и визуальных образов объектов. На этом этапе формируется общая стилистика серии, определяется набор форм, пропорций и степень вариативности объектов. Визуальные референсы и изображения объектов используются как основа для дальнейшего цифрового моделирования.

На следующем этапе создаются 3D-модели объектов с использованием нейросетевых инструментов преобразования изображений в трёхмерную геометрию (image-to-3D). В качестве входных данных используются изображения отдельных ваз на нейтральном фоне, без окружения и текста. На выходе формируются базовые 3D-модели в формате OBJ или STL.

Полученные модели проходят этап технической доработки и подготовки к производству в программном обеспечении для работы с 3D-сетками (Blender, Meshmixer или аналогичные инструменты). На этом этапе выполняется выравнивание геометрии, ремешинг, задание корректной толщины стенок, формирование плоского основания и проверка моделей на замкнутость (manifold). Все модели приводятся в соответствие с требованиями аддитивного производства.

После технической проверки и корректировки выполняется экспорт финальных моделей в формате STL с заданными единицами измерения в миллиметрах. Каждый объект сохраняется в отдельном файле, готовом к передаче в производство.

Заключительным этапом является физическое изготовление объектов методом FDM / FFF 3D-печати. Выбираются параметры печати в соответствии с материалом и геометрией изделий. После печати допускается минимальная постобработка, включающая удаление технологических следов и при необходимости окрашивание или нанесение защитного покрытия.