Супрематические подстаканники

Концепция серии

Серия подстаканников создана для путешествия в поезде: каждый предмет сочетает в себе функциональность и эстетический язык русского авангарда. Основой вдохновения стал сервиз Казимира Малевича: его минималистичная геометрия, чистые линии и лаконичные формы позволяют создавать объемные, но при этом строгие конструкции. В серии использованы приемы супрематизма — вырезы, наслаивания слоев и акцент на пропорции, что позволяет передать дух авангарда через современный бытовой объект.

Подстаканники рассчитаны на стандартный граненый стакан РЖД и ориентированы на практичность: устойчивость к тряске и удобство удержания в руках пассажира. Для изготовления предполагается использование металлоподобных материалов, подходящих для 3D-печати и последующей обработки, что позволит сохранить визуальный эффект металлического сервиза при компактности и легкости. Геометрические формы и минималистичный дизайн обеспечивают не только эстетическое соответствие авангардной традиции, но и технологическую реализуемость на современных производствах.

Референсы: Пятипредметный чайный комплект Малевича / Сервиз с супрематической росписью (ЛФЗ, 1923)

Эскизы

Модели и реклама

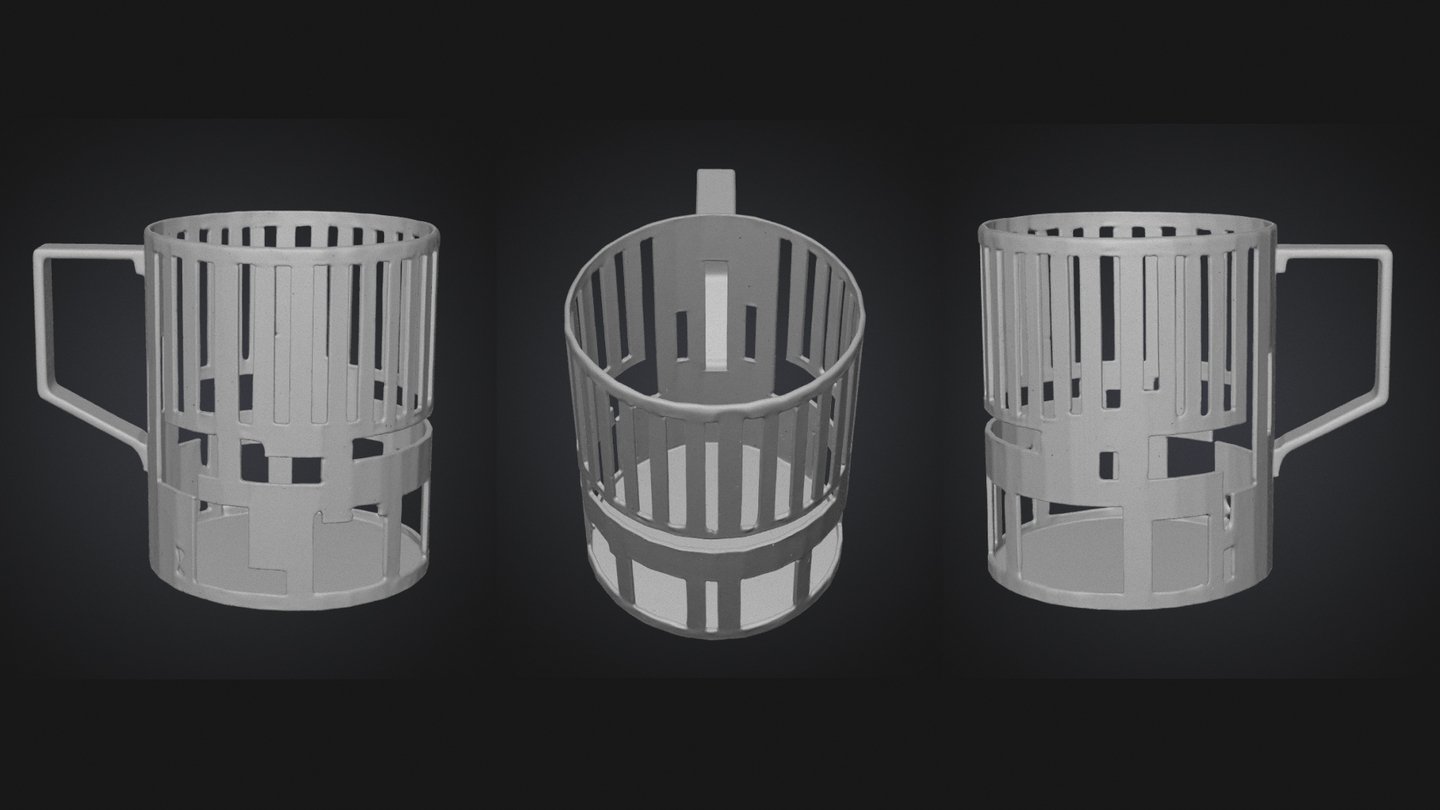

Ракурсы каждого объекта в серии (слайдер)

ТЗ на производство

Форм-фактор Подстаканник рассчитан на стандартный граненый стакан РЖД (250 мл, высота 110 мм, диаметр верх 75 мм, диаметр дна 55 мм). Корпус цилиндрический, высота 70 мм, внутренний диаметр 76–77 мм для свободного, но устойчивого входа стакана. Толщина стенки — 2–3 мм. Внутренний бортик диаметром 56–58 мм фиксирует дно стакана. Ручка тонкая, вынос около 25–30 мм, эргономичная для удержания одной рукой.

Материалы Основной материал — металлоподобный композит для 3D-печати (PLA с металлическими частицами) или алюминиевый сплав для последующего литья/обработки.

Финишная обработка — шлифовка и матовое полирование для имитации металлической поверхности, при необходимости — легкое покрытие лаком для защиты от окисления.

Технология печати Печать осуществляется на FDM-принтере, совместимом с металлоподобными композитными филаментами, либо на SLA/DLP-принтере для высокой детализации. После печати возможна дополнительная постобработка: шлифовка, полировка, химическая или термическая обработка для увеличения прочности и придания металлического вида. Для серийного производства допускается последующее литье или металлизация поверхности, сохраняя форму, пропорции и функциональность

Логика взаимодействия со стаканом Подстаканник удерживает стакан за корпус, не затрагивая верхний обод, что позволяет безопасно пить горячий чай. Внутренний бортик фиксирует дно, обеспечивая устойчивость при тряске в поезде, а цилиндрическая форма корпуса распределяет вес и поддерживает равновесие. Вырезы и наслаивания слоев на корпусе задают геометричность и декоративность без снижения функциональности.

Процесс создания

Работу над созданием 3д-моделей я проводил в следующей последовательности:

1. Придумал идею и форм-фактор, искал визуальные референсы для подстаканников 2. Нашел возможные материалы и инструменты, с помощью которых возможно реализовать проект 2. Создал серию эскизов с помощью нейросетей (ChatGPT, Leoardo.Ai, Recraft. Ai) 3. После выбора подходящих эскизов, сгенерировал эскизы объектов с разных ракурсов 4. С помощью сервиса Meshy.ai создал 3д-модели на основе эскизов 5. Уменьшил количество полигонов и экспортировал объекты в формате STL 6. Работал над починкой сгенерированных объектов c помощью слайсера Anycubic Photon Workshop 7. Составил ТЗ на производство с подробным описанием материалов, форм-фактора, технологии печати

Описание применения генеративной модели

В проекте я использовал следующие генеративные модели:

— ChatGPT: обсуждение материалов и технологии печатей, первичная генерация эскизов — Recraft.Ai, Leonardo.Ai: генерация финальных эскизов и ракурсов объектов —Meshy.Ai: генерация 3д-объектов